“看不见的品质”背后,是东风雪铁龙的长情

9月成都车展,东风雪铁龙不经意间就完成了一次成功的话题传播,这个百年品牌绕过了新车发布、新技术亮相、以及浮躁地邀请明星等传统套路,在车展发布会上围绕“专业、诚信、安心”三大服务优势,用心地推出了“家一样的关怀2.0”8项品牌全新服务承诺,其中“7天可退换车”的服务承诺更是引发热议。当其它品牌还在追求“以产品打市场”时,东风雪铁龙依旧继续坚持自己的服务宗旨,不断夯实和践行“以人为本”的品牌定位。

尽管与其它车企共同经历着车市的寒冷,但东风雪铁龙很清醒也很明白,用户需要的不光是来自产品的新鲜感,更需要来自服务的满足感、归属感和存在感。居安思危并不适用于东风雪铁龙,居危思危才是东风雪铁龙在新时期新形势下立足的关键。居危思危这根钢丝走得不易,前方千钧一发,后方没有退路,东风雪铁龙正在大胆前行,而前行的根本和动力就是以全面满足消费者的需求为出发点。

一

把握行业发展趋势,重构自身竞争优势,是摆在东风雪铁龙面前的重要课题。“7天可退换车”的服务承诺,此前有一些厂商推出过类似服务项目,但细看文字不难发现,东风雪铁龙才真正是行业内首家提出“7天退换车”服务承诺的品牌。“7天退换车”指的是在购车7天内,因产品质量问题需要更换发动机、变速器或其主要零件的,可以在购车网点退换车。尤其是近几年,消费者对于准新车维权的案例不断增多,尽管零售及快销品行业对购买7天内的产品有着明确退换政策,但是汽车行业至今还没有针对准新车的相应维权政策。东风雪铁龙延续了此前做事一贯的前瞻性思考,“7天退换车”的承诺,最大程度降低消费者在购车环节中承担的风险。

从用户购车成本角度来看,“家一样的关怀2.0”品牌全新服务承诺为用户有效地降低了购车后的风险,节省了维修费用和时间成本,用户在购买东风雪铁龙产品时实际上也享受到了非常优惠的隐性折扣。

如果换个角度想,这就等于厂商和经销商从用户身上少赚了钱。对企业而言,保证盈利最关键。通常情况下,车企盈利一是在产品端的销售,另外就是针对产品本身的售后服务。从长远来看,品牌全新服务承诺能够提振用户对东风雪铁龙品牌和产品信心,并且增加品牌溢价及用户的品牌黏性,甚至增加二手车的价值,这对品牌的长期建设是好事,对用户和经销商也同样利好。可见,东风雪铁龙品牌全新服务承诺的背后,是将品牌形象塑造放在首位的大格局。

同时,这项政策也意味着东风雪铁龙自身的产品质量必须绝对可靠,它会在很大程度上催生东风雪铁龙在产品质量上的巩固和再提高,否则厂家将背上高额的保修资金投入,这无疑将是极大的负担。在这样的服务条款下,没有人会放过质量问题,一旦忽视问题,整个链条无论是供应商、经销商还是厂家,都要为问题承担后果,并最终自己买单,而用户完全不需要对产品付出一分钱的代价。

二

服务上的坚定源于产品品质上的用心,产品品质上的用心源于品牌理念上的清醒。勇于提出这样的服务承诺,源自东风雪铁龙对于用户完全负责的态度和对自身产品完全的信心。

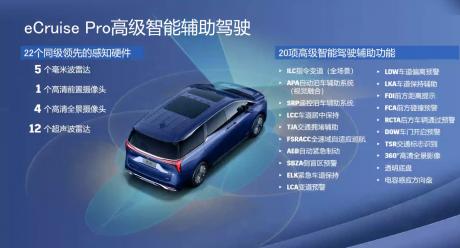

以天逸C5 AIRCROSS举例,它是雪铁龙全球核心产品战略下的中高级SUV,更是目前东风雪铁龙SUV旗舰车型。与其它产品相比,这款车更加符合年轻化的市场需求,基于CAC雪铁龙领先舒适理念,搭载全球首创PHC自适应液压稳定技术,诠释与凸显了雪铁龙设计与舒适的品牌优势,而这些的背后是东风雪铁龙的强力加持。

外在的时尚和优雅,离不开内在的修行。凭借优化车体结构,天逸C5 AIRCROSS整车质量大幅降低,油耗和用车成本也随之下降。车身采用高强度热成型钢,最高抗拉强度高达1800MPa,有效保障座舱结构不变形;双面镀锌钢板,镀锌厚度高达10μm,使用十年也依旧防腐。全铝制发动机盖帮助整车质量降低约14kg,减少排放并提高了安全性。激光焊接技术,以0.6毫米激光光束,完成整车约9米激光焊接,相较于点焊提高30%。大直径焊核,共计5420个焊点,轻松应对高频率的破检试验。四层涂漆的工艺,既保证了安全,也让车身更经久耐用。

被称为“PSA全球新一代标杆工厂”的成都工厂,引入全球顶尖智能制造技术,打造“100%机器人车间”和“精益生产管理”模式,保障了天逸C5 AIRCROSS从“概念车”到“量产车”的成功进化。整个工厂拥有焊装和涂装两大“100%机器人车间”,拥有超过500个不同种类的机器人。其中442台PSA V9.0标准的机器人在1200米高效焊接生产线上,实现了焊装自动化率100%。68台德国杜尔机器人实现了车身内外的100%全自动喷涂,完成单车喷涂仅需90秒,且减少面漆材料10%的损耗。此外,总装车间内应用的固定机器人抓取玻璃涂胶技术,可以自动选择涂胶轨迹,准确率达100%。

“精益生产管理”的最大优势在于压缩生产时间的同时,确保整车质量。焊装车间采用的全封闭式5400吨高速生产线,以激光扫描成像,高效保证更高标准的冲压精度。国内首创的亚洲最大焊接6面体转台,加快汽车柔性生产。激光在线检测,实时监控产品质量,达到与加工过程同步的100%检测。底盘自动合装,相较于传统合装技术,提升劳动效率50%,一次性合装成功率可达100%。伺服拧紧系统,代替人工,涉及到安全的螺丝,伺服拧紧系统会记录每一个螺丝的拧紧情况,保存所有数据10年以上。加上前束调整、跑道检查、淋雨实验、CVT多重苛刻的质检环节,100%全方位把控整车品质。

三

高端智能生产线保障了整车生产过程各项环节万无一失,而严苛试验和对零部件供应商的细心甄选也是东风雪铁龙严把质量关的重要一环。

东风雪铁龙拥有一套完善的产品可靠性验证体系,将产品的开发和实验按照三个大的阶段来考虑。第一阶段是使用1年期左右的新车阶段,试验人员会从量级上面对产品质量和工艺质量进行全面的测试,项目的每个阶段都会进行RAF试验,这是一项用户道路舒适性、愉悦性测试,试验团队针对一个全新项目会投入45台车辆用于测试,并会作为每次项目立标会的质量门槛指标进行控制。另外在产品上线生产、产品和工艺稳定后,还会实施“捉虫”试验,因为在车辆正式投放市场前,试验团队需要通过大量样本,尽可能将用户真实使用可能会碰到的故障、缺陷、误操作,甚至抱怨,提前探测和识别,并进行整改。试验团队会在真实道路上进行样本采集,包括市区道路、郊区道路、高速道路等等,覆盖用户使用的各种道路场景,以2018年为例,试验团队申请的试验车牌照就超过800个。第二个阶段,为确保用户的爱车在使用3年左右依然品质如新,并在后续的正常使用过程中,无任何的可靠性风险,不会出现安全功能失效、抛锚等故障,试验团队还会进行其它大量台架试验、道路试验、环境仓试验等。最后一个阶段,就是确保产品使用10年甚至超过15年后依然不会发生安全性故障。以全球投放的爱丽舍车型为例,当年全球测试的总里程就达到600万公里,其中在中国的行驶里程超过200万公里。当街头有贴伪装或没贴伪装但贴有编号的试验车在路上跑,那就是东风雪铁龙正在为未来客户的产品品质进行背书。

凭借优化研发验证,天逸C5 AIRCROSS在历时三年的开发过程中,历经包括暴晒试验、四通道试验、超长里程路试在内的超过200项的整车PIV实验,并且中国与法国同步进行。其中,暴晒试验主要目的是考核车内外非金属零件的耐高温和抗老化性能。四通道试验是通过台架对整车施加真实的垂直冲击,模拟相当于行驶了24万公里的整车疲劳耐久,这也确保产品在开发和测试时满足的设计目标是15年和24万公里的安全性和可靠性。在近百万公里的里程路试中,模拟用户在实际使用中遇到的所有情况。

环保是用户离不开的购车诉求,天逸C5 AIRCROSS通过VOC试验,全面监测车内25种有害挥发物浓度,从材料源头设计、零部件验证到整车监控形成一套完整的控制体系,远超国标8项标准。所有的高性能安全材料、环保材料的应用,都会生产成本的增加,但即使这样,东风雪铁龙在产品开发设计要求中仍然初心不改,坚持以消费者为中心。

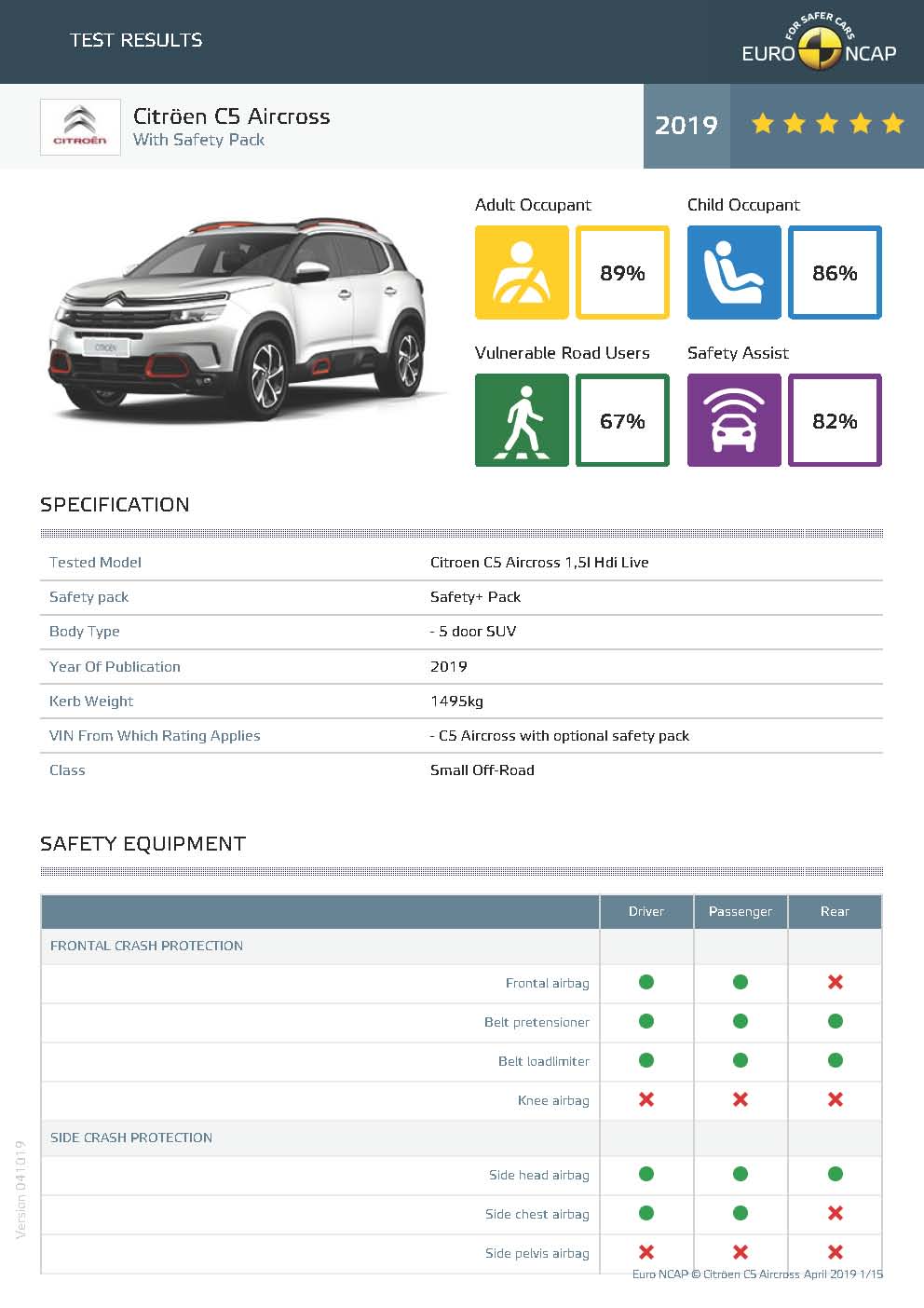

安全性早已成为用户购车的重要考虑因素之一,任何品质上的瑕疵或者安全配置的缺失都是消费者不希望看到的。检验车辆安全性最直接的方法就是碰撞试验,2019款C5 AIRCROSS在Euro NCAP的测试结果获得五星安全评价,而天逸C5 AIRCROSS在中国以56.8的高分荣膺C-NCAP五星安全评价,作为雪铁龙首款在中国首发的全球SUV车型,天逸在设计研发之初更以欧洲E-NCAP的要求来作为研发标准,完全符合欧洲标准。

为了蓝天白云绿水青山,布局更加严苛的排放标准更是东风雪铁龙发力的环节。东风雪铁龙国六发动机试验室于2013年10月筹建,2014年4月正式交付使用。正因为未雨绸缪做规划,东风雪铁龙于今年7月前实现旗下主力车型全面升级到国六全新一代动力总成,并且一步到位国六B,提前四年实现国家国六二阶段排放标准。

1992年,雪铁龙ZX助力国人逐步实现了“汽车进入家庭”的梦想。经过27年的不懈努力,雪铁龙品牌拥有超过300万名车主,中国市场也成为雪铁龙品牌在全球的第二大市场。这300万中国雪铁龙的车主,一直以来都是全球五千万雪铁龙车主中的一部分,大家拥有着同一个品牌,并共同沉浸在这个百年品牌带来的荣耀与光辉。(文/李希楠)

ati725

ati725